Cara Mengadakan Acara Keselamatan Kaizen

Peningkatan bertahap yang berkelanjutan adalah landasan Sistem Produksi Toyota. Tujuannya adalah untuk menciptakan produk terbaik yang mungkin dengan sedikit usaha dan pemborosan. Jika Anda ingin menghilangkan limbah yang disebabkan berhari-hari dari pekerjaan, Anda dapat menerapkan proses perubahan bertahap yang berkelanjutan untuk mengoptimalkan prosedur keselamatan. Perubahan tambahan semacam itu akan membantu menciptakan lingkungan kerja di mana budaya keselamatan dapat berkembang di perusahaan Anda.

Apa itu Kaizen?

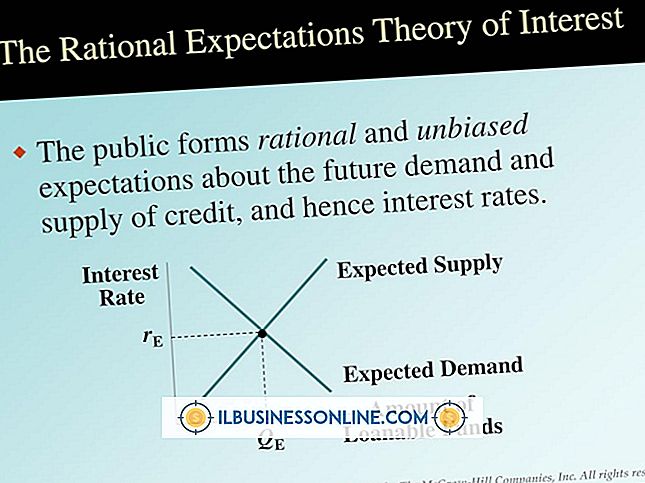

Kaizen, kata dalam bahasa Jepang yang berarti "peningkatan, " adalah pendekatan cepat yang digunakan untuk menyelesaikan masalah tertentu. Maksud kaizen adalah untuk meningkatkan laba dengan menghilangkan upaya dan bahan yang terbuang dalam lingkungan produksi. Acara keselamatan kaizen memperlakukan masalah keselamatan sebagai limbah dan menghilangkannya menggunakan siklus Plan, Do, Check, Act dari Toyota Production System dan Lean Manufacturing.

Identifikasi Kebutuhan

Anda harus terlebih dahulu mengamati dan mengidentifikasi masalah. Kemudian, rencanakan strategi untuk mengekspos akar penyebab masalah. Lakukan apa yang diperlukan untuk menyelesaikan rencana. Periksa hasil tindakan Anda dan, akhirnya, terapkan strategi yang berhasil di semua lokasi serupa atau di semua proses serupa. Pada langkah pertama acara keselamatan kaizen, Anda mengidentifikasi masalah keselamatan - seperti serangkaian perjalanan dan jatuh di lantai pabrik, misalnya.

Memulai Kaizen - Rencanakan

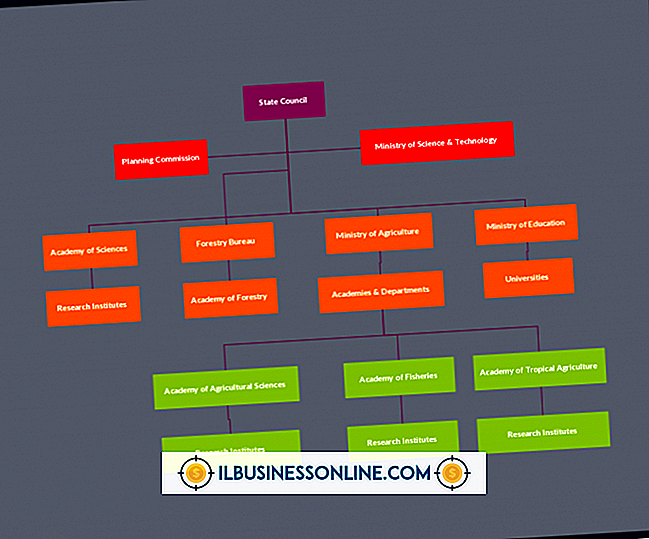

Tunjuk tim untuk melakukan acara keselamatan yang mencakup personel keselamatan dan mereka yang berkepentingan untuk menyelesaikan masalah, seperti mereka yang bekerja di dalam dan sekitar lokasi itu. Berikan informasi yang dibutuhkan tim untuk merencanakan acara keselamatan kaizen, seperti catatan keselamatan, sehingga tim dapat memilih lokasi pengujian.

Pendekatan 5S ke Kaizen

Untuk menentukan sifat masalahnya, mulailah dengan proses lain dari Toyota, proses 5S. Ini adalah singkatan dari “sortir, luruskan, kilau, standarisasi, dan pelihara.” Tim kaizen menyortir material di suatu lokasi, meluruskan lokasi dan umumnya membersihkan lokasi. Tujuannya adalah mengembalikan lokasi ke urutan semula, terencana, dan menghilangkan kekacauan sebagai alasan bahaya.

Periksa Kemungkinan Solusi

Tim kaizen memonitor lokasi ini untuk perjalanan dan jatuh, untuk memeriksa hasil dari rencana mereka. Proses ini dapat mengurangi bahaya, seperti kekacauan, atau mengungkap masalah tersembunyi, seperti kebocoran minyak dari mesin yang berdekatan. Tim terus mempelajari masalah dan mengimplementasikan solusi yang mungkin sampai mereka menemukan solusi yang menyelesaikan masalah di lokasi pengujian.

Melaksanakan

Acara keselamatan kaizen yang sukses tidak terisolasi; ketika anggota tim berhasil menyelesaikan masalah di lokasi pengujian, manajemen dapat mempersiapkan elemen terakhir dari acara keselamatan kaizen. Kaizen adalah budaya peningkatan berkelanjutan, yang meliputi penyebaran temuan proses keselamatan di seluruh tenaga kerja Anda.

Sebarkan Temuan

Satukan semua orang dalam rapat. Jika Anda membiarkan jadwal kerja atau hari libur mengganggu, Anda harus mengulang pelatihan. Sebaliknya, buat pertemuan itu wajib. Beri tahu peserta tentang masalah keselamatan, penemuan yang dibuat oleh tim investigasi dan solusi yang Anda laksanakan. Biarkan mereka tahu juga, bahwa solusinya adalah wajib. Segera setelah Anda mengirimkan informasi, lepaskan karyawan dari rapat untuk kembali bekerja.